Comprendre les coûts d'une pièce reconditionnée, c’est comprendre pourquoi l’économie circulaire industrielle n’est pas...

Variateurs industriels : 50 ans d’innovation et jusqu’à l’émergence du reconditionnement

Les variateurs industriels ont révolutionné l’automatisation depuis les années 1970. Aujourd’hui, face à l’obsolescence et aux coûts élevés des pièces neuves, le reconditionnement s’impose comme une solution stratégique. Cofiem Electronics, expert en variateurs industriels reconditionnés, vous explique pourquoi ces équipements d’hier répondent encore aux exigences d’aujourd’hui.

L’épopée des variateurs industriels : une histoire de puissance, d’innovation et de renaissance

1970 : Les géants analogiques, pionniers de l’industrie

Lieu : Une usine sidérurgique en Lorraine, France.

C’est l’aube des années 1970. Dans les ateliers bruyants et enfumés, les moteurs tournent à plein régime, mais leur contrôle reste rudimentaire. Les ingénieurs rêvent d’une solution pour ajuster finement la vitesse des bandes transporteuses et des laminoirs, sans gaspiller d’énergie. C’est alors que les premiers variateurs analogiques font leur apparition.

Ces mastodontes, remplis de composants électroniques volumineux et de potentiomètres, permettent enfin de moduler la puissance des moteurs. Plus besoin de démarrer à plein régime : on économise l’énergie, on réduit l’usure des machines. Les variateurs à thyristors, comme ceux de Telemecanique (futur Schneider Electric), deviennent les héros discrets de l’industrialisation.

Mais ces géants ont un défaut : ils sont lourds, peu précis, et leur maintenance est un casse-tête. Les techniciens passent des heures à régler les potentiomètres, armés de tournevis et de multimètres…

1990 : La révolution numérique, l’ère de la précision

Lieu : Une usine automobile près de Lyon.

Nous sommes en 1990. Les variateurs analogiques montrent leurs limites face aux nouvelles exigences de l’industrie. Les constructeurs automobiles, comme Renault, réclament une précision millimétrique pour leurs robots de soudure. C’est le moment où les variateurs numériques entrent en scène.

Avec leurs microprocesseurs et leurs algorithmes de contrôle, des modèles comme le Siemens Micromaster ou le Schneider Altivar transforment les chaînes de production :

- Contrôle digital : finis les réglages manuels, place aux paramètres programmables.

- Communication : ils dialoguent avec les automates programmables (PLC), permettant une intégration fluide dans les usines.

- Économies d’énergie : grâce à des algorithmes optimisés, la consommation électrique baisse de 20 à 30 %.

Dans les ateliers, les techniciens, autrefois sceptiques, adoptent ces nouvelles machines. Mais une question persiste : « Que faire des anciens variateurs ? » Certains finissent dans des hangars poussiéreux, d’autres sont jetés… sans savoir qu’ils auront une seconde vie.

2005 : L’IoT et la maintenance prédictive, l’intelligence embarquée

Lieu : Une usine pharma en Île-de-France.

Années 2000. L’industrie entre dans l’ère du 4.0. Les variateurs ne se contentent plus de contrôler les moteurs : ils communiquent, analysent et anticipent. Les modèles comme l’ABB ACS800 ou le Danfoss VLT intègrent des capteurs et des connexions Ethernet, permettant :

- Un monitoring en temps réel des performances.

- Une maintenance prédictive : Plus besoin d’attendre la panne, le variateur alerte avant que le problème ne survienne.

- Une intégration avec les systèmes MES (Manufacturing Execution Systems), pour une usine toujours plus intelligente.

Pourtant, dans l’ombre, un problème grandit : l’obsolescence. Les usines ont investi des millions dans des équipements des années 1990, désormais abandonnés par les constructeurs. Les pièces deviennent rares, les coûts explosent…

1991, Trévoux : la naissance d’une révolution industrielle

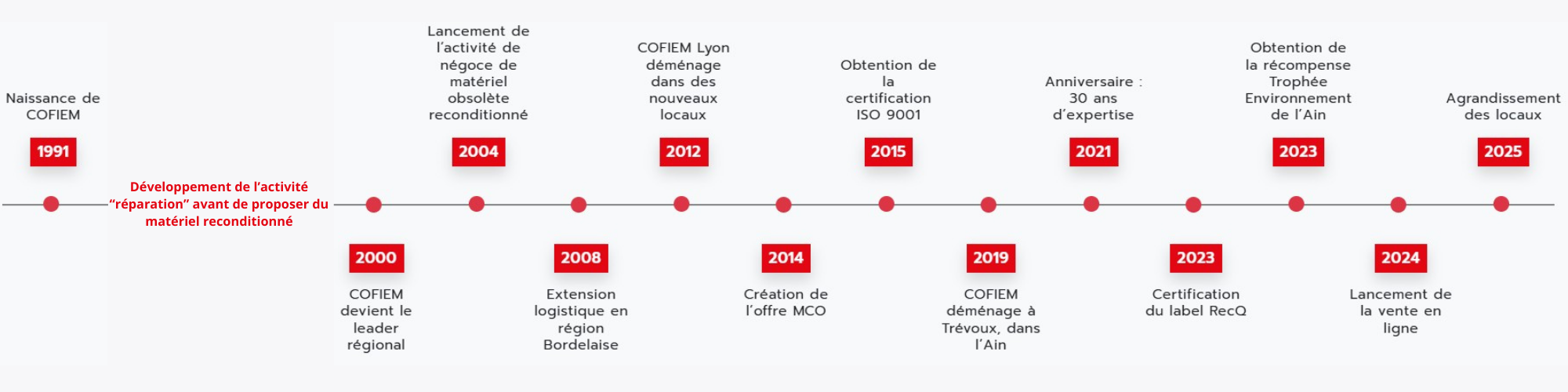

Imaginez une usine en pleine production, en 1991. Un automate tombe en panne, la chaîne s’arrête, et chaque minute compte. C’est dans ce contexte, au cœur de la région lyonnaise, que Cofiem voit le jour. Au fur et à mesure du temps, la même question revient : « Comment relancer la production sans attendre des semaines pour une pièce neuve ? »

La réponse viendra d’une intuition simple, mais révolutionnaire : et si les équipements défectueux pouvaient renaître ? Plutôt que de les abandonner, Cofiem décide de leur offrir une seconde vie. Les pièces en panne sont récupérées, réparées avec rigueur, puis remises en stock pour servir à nouveau. Une solution immédiate pour les industriels en crise, et une réponse concrète à l’obsolescence programmée.

2026 : Cofiem, le bouclier anti-panne des industriels

Aujourd’hui, 30 ans plus tard, Cofiem est devenue bien plus qu’un acteur dans le domaine de l’électronique industriel. C’est une référence européenne, pionnière dans le reconditionnement de qualité.

- 250 000 pièces de rechange prêtes à être expédiées en urgence, pour éviter les arrêts de production coûteux.

- Des milliers de nouvelles pièces rachetées chaque année, pour anticiper les besoins futurs et sécuriser les stocks.

- Une fiabilité restaurée à l’état d’origine, grâce à un processus rigoureux :

1 - Tests en atelier pour valider chaque fonctionnalité.

2 - Conformité au label RecQ, gage de traçabilité et de qualité.

3 - Garantie 24 mois sur chaque pièce reconditionnée, pour une sérénité totale.

Parce qu’une panne ne devrait jamais paralyser une usine, Cofiem transforme les défis d’hier en solutions durables pour l’industrie de demain.

Épilogue : votre usine, notre priorité

Cette épopée des variateurs industriels est aussi la vôtre. Que vous soyez responsable maintenance, acheteur ou directeur d’usine, vous avez probablement croisé l’un de ces équipements au fil des décennies.

Aujourd’hui, face à l’obsolescence ou à un budget serré, le reconditionnement par Cofiem est une solution fiable, testée et garantie. Une façon de concilier performance industrielle, économies et responsabilité environnementale.

Besoin d’un variateur reconditionné ou d’un conseil expert ? Contactez Cofiem Electronics et découvrez comment nous pouvons prolonger la vie de vos équipements.